倉庫業務を効率化する8つの方法!短期・中期・長期に分けて改善方法を解説

倉庫現場で「出荷件数が増えて残業が常態化している」「誤出荷や在庫ズレがなかなか減らない」といった悩みを抱えている方も多いのではないでしょうか。

現場の負担が増える一方で、人員を思うように確保できず、改善方法を探している企業も少なくありません。

この記事では、倉庫業務の効率化が求められる背景から、現場で実践できる改善方法、短期・中期・長期に分けた施策の進め方まで解説します。

倉庫業務における無駄な作業やコストを削減し、現場負担の軽減と生産性向上を実現する方法がわかる内容となっています。

倉庫業務を効率化する方法を知りたい方は、ぜひ最後までご覧ください。

RPAツール「FULLTIME」なら繰り返し業務の効率化ができます。

RPAは、受注データの入力や出荷伝票の作成、在庫データの更新など、人間が行うと時間がかかる上でミスが発生しやすい作業を自動化するツールです。

FULLTIMEが選ばれる理由

- 100社以上のECサイトで500台以上のロボット運用実績

- ロボットの設計・開発・修正は弊社の経験豊富なエンジニアチームが担当

- 導入前・導入後もRPAコンサルタントがしっかりサポート

RPAの導入により1日あたり4時間分の作業時間を短縮し、これまでリソース不足で諦めていた施策に挑戦できるようになったとの声もいただいています。

繰り返し作業の自動化にご関心のある方は、ぜひFULLTIMEにご相談ください。

\倉庫業務をもっと効率的に!/

倉庫業務の効率化が求められる背景

倉庫業務の効率化が求められる背景としては、主に以下の3つが挙げられます。

現状の課題を放置すると、現場の作業負荷が高まるだけでなく、将来的には企業全体の収益や顧客満足度にも影響を及ぼす可能性があります。

まずはそれぞれの背景について順に見ていきましょう。

EC化・小口化で出荷負荷が高まっている

経済産業省の「令和6年度電子商取引に関する市場調査」によると、物販系BtoC-EC市場規模は2023年の約14兆6,760億円から2024年には約15兆2,194億円へ拡大しました。

EC化率も9.38%から9.78%へ上昇しており、国内のEC利用は年々拡大しています。

EC化に伴い、倉庫現場では以下のように小口化・多頻度出荷への対応も増加しており、オペレーションはより複雑になっています。

EC化・小口化による倉庫業務への負荷

- 一度に複数のSKU(色やサイズ違い)を扱う

- 配送先が多岐にわたる など

結果として、ピッキングや仕分けの負担が増えて出荷処理の工数が増加しており、今後さらにEC需要が拡大すればこの傾向は一層強まると予想されます。

人手不足が深刻化している

一般社団法人日本倉庫協会の調査によると、現場作業員・管理職・事務職などを含む職種全体で、現在すでに約7.5%の人員が不足していると報告されています。

さらに5年以内には、この不足率が約15.9%まで拡大すると見込まれています。

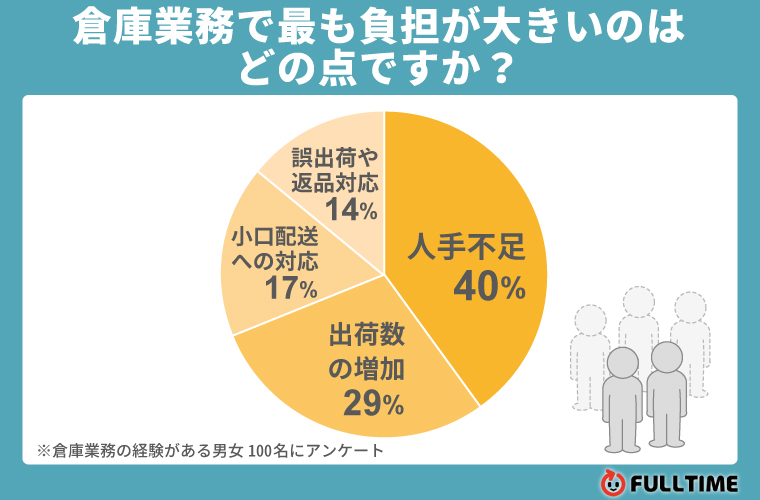

今回、倉庫業務の経験者100名に対して独自に実施したアンケートでも、40%の方が人員不足を最も負担が大きい点として挙げていました。

ECの拡大により業務量は増加している一方で、現場では作業員が確保できず、残業の常態化や一人あたりの作業負荷増加につながっています。

誤出荷・返品によって無駄なコストが発生する

出荷負荷の増大や人手不足により、倉庫現場では誤出荷や在庫ズレといったミスが発生しやすい状況になっています。

数量の入力ミスやラベルの貼り間違い、配送先の誤りといった小さなエラーが返品対応や再出荷の原因となり、結果として以下のようなコストを発生させます。

無駄なコストの例

- 追加の配送費

- 人件費

- 在庫調整コスト

小さなミスでも積み重なると、顧客満足度の低下や取引先からの信頼低下にもつながり、企業全体にとっても損失となります。

従来の手作業中心の倉庫運営ではこうしたリスクを避けるのは困難です。

これからは効率化・省人化・自動化を視野に入れた倉庫運営が、現場レベルだけでなく、企業全体の競争力維持のために必要といえます。

倉庫業務の問題点を分析

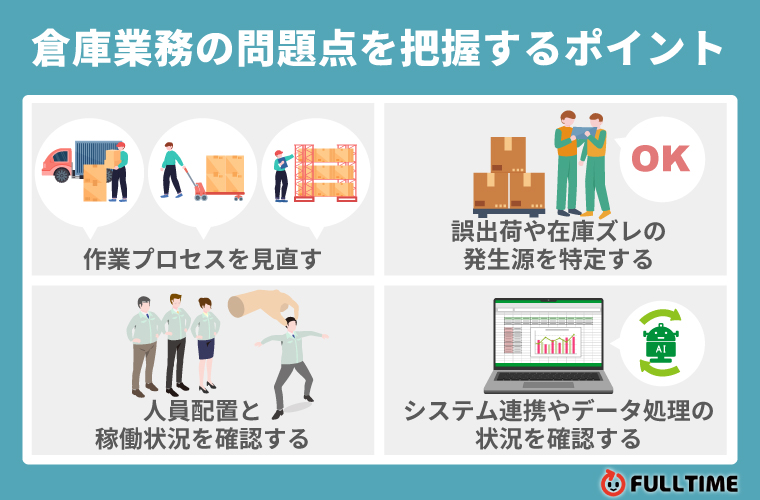

倉庫業務を効率化するには、実際に「どの工程に無駄やミスが発生しているのか」を明確にしなければ、改善にはつながりません。

ここでは、現状の問題点を正しく把握するために確認すべきポイントを4つ紹介します。

これらを洗い出すことで、短期・中期・長期の効率化施策を検討する際の優先順位や改善効果の高いポイントが明確になります。

作業プロセスを見直す

倉庫業務は大きく「入荷→検品→保管→ピッキング→出荷」というプロセスで構成されています。

効率化を進めるためには、それぞれの工程でどこに時間のロスや手戻りが多いかを可視化し、改善すべき点を特定することが重要です。

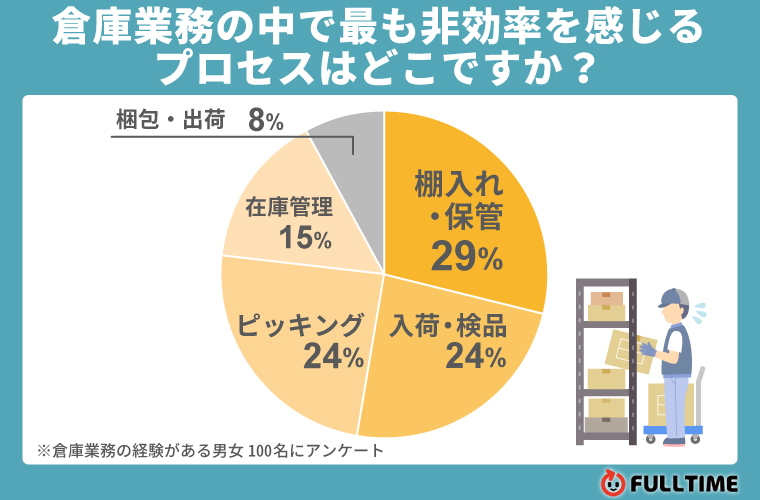

倉庫業務の経験者100名に実施した「どの工程を最も非効率と感じるか」というアンケート結果に、現場で発生しやすい課題を加えて整理すると、以下のようになります。

| 工程 | 非効率と感じる割合 | 発生しやすい問題 |

|---|---|---|

| 入荷 | 24% | 検品漏れや伝票との照合ミス |

| 保管 | 29% | ロケーション管理の不備、在庫の乱雑化 |

| ピッキング | 24% | 動線の非効率、棚配置の不適切さ |

| 出荷 | 8% | ラベルの貼り間違い、最終検品の手戻り |

このようにプロセス全体を見直すことで、どこから改善に着手すべきかを明確にし、効率化施策の優先順位を立てやすくなります。

誤出荷や在庫ズレの発生源を特定する

誤出荷や在庫ズレは、作業精度や確認不足といった人的要因によって発生することが多いです。

代表的なパターンとしては、以下の通りです。

誤出荷・在庫ズレの原因

- 入力作業の不備

数量や品番をシステムに入力する際の誤入力・転記漏れ - 検品精度のばらつき

作業者による目視確認の基準が異なり、ミスを見逃す - 伝票処理の抜け

受注・出荷伝票の記録忘れや処理漏れ - 棚卸精度の低さ

数量の数え間違いや、更新忘れによる在庫差異

ヒューマンエラーを減らすには、チェック体制やシステム連携の強化といった精度改善が有効です。

人員配置と稼働状況を確認する

倉庫業務の効率化を考える上では、人員配置と稼働状況の把握も欠かせません。

作業者によって稼働率やスキルにばらつきがあると、工程ごとの負荷に偏りが生じ、全体の流れが滞る原因になります。

人員の配置ミスによって、以下のような課題が起こりやすくなります。

人員の配置ミスによるデメリット

- 出荷が集中する時間帯に十分な人員を配置できず、処理が遅れる

- 熟練者と新人のスキル差によって作業スピードに大きな差が出る

- 進捗がリアルタイムで把握できず、どこで滞留が発生しているかわからない

まずは作業者ごとの稼働率を把握し、適正な人員の配置を行うことが重要です。

さらに作業が遅れがちな従業員に対しては、教育やマニュアルの整備を通じてスキルの向上を図ることで、組織全体の作業効率を安定させられます。

システム連携やデータ処理の状況を確認する

倉庫業務を効率化するには、システム同士の連携とデータが正確かつタイムリーに更新されることが重要です。

システム間の連携が不十分だと、現場では次のような問題が起こりやすくなります。

システム連携が不十分の際に起きる問題

- 倉庫管理・出荷指示・受注管理など、システム間で在庫数が一致しない

- 在庫情報の更新が遅れ、作業員が不要な探索や確認に時間を取られる

- システムを導入していても、運用ルールや教育不足によって入力漏れや更新忘れが発生する

システムと現場の情報がズレることで、作業効率と精度を下げる要因になります。

効率化を進めるには、データの一元管理や自動更新の仕組みを整えることが必要です。

なお、受注処理や在庫更新など、繰り返し作業が多い業務にはRPAなどの自動化ツールの活用も有効です。

倉庫業務を効率化する8つの方法

倉庫業務の効率化には、現場で今すぐ取り組めるものから中期的な投資が必要なものまでさまざまな方法があります。

ここでは代表的な8つの方法を紹介します。

これらの方法を参考に、自社で取り入れられる効率化方法を探してみてください。

①5Sを徹底する

5Sは「整理・整頓・清掃・清潔・しつけ」の頭文字をとったもので、倉庫を含むあらゆる現場改善の基本となる考え方です。

倉庫業務においては、探す時間や余計な動きを減らし、作業スピードや正確性を高められます。

例えば、在庫や道具の置き場を明確にするだけで、「どこにあるのか探す時間」が減り、誤出荷のリスクも抑えられます。

ただし、5Sは一時的に取り組むだけでは効果が薄く、継続的なルール化や教育が重要です。

②レイアウトと動線を整える

倉庫内のレイアウトや動線を見直すことは、ピッキング効率や誤出荷防止につながります。

例えば以下のような工夫で、作業者の移動距離を減らせます。

レイアウトと動線整備の例

- 出荷頻度の高い商品を出荷口の近くに配置する

- 関連商品を隣同士に並べる

- 棚の高さや動線を見直して、無駄な移動や手戻りを減らす

レイアウトを改善してスペースが空けば、繁忙期の一時的な在庫増や将来的なSKU拡大にも柔軟に対応できます。

またレイアウト改善は、金銭的な投資をしなくても、すぐに取り組める点もメリットのひとつです。

③業務マニュアルを見直す

倉庫業務は作業者によって品質やスピードに差が出やすい点も課題です。

もちろんモチベーションや個々の姿勢も影響しますが、属人性を減らして安定した品質を維持するには、業務マニュアルの見直し・標準化が欠かせません。

マニュアルを整備することで、以下のような効果が期待できます。

マニュアルのメリット

- 新人でも短期間で作業を習得できる

- ベテランと非ベテランで作業品質のばらつきが減る

- 作業方法を明確にすることで、誰が行っても一定の水準を保てる

マニュアルを見直す過程で、重複検品・二重入力・不要な移動といった無駄な工程の発見・削減にもつながります。

④適正な在庫を見直す

在庫は多すぎても少なすぎても問題になり、特に過剰在庫の場合は、以下のようなデメリットを招きます。

過剰在庫のデメリット

- 保管コストの増大

- 資金繰りの圧迫

- 廃棄や値下げリスクの増加

不要な在庫を減らすと保管スペースに余裕が生まれ、ピッキング効率や誤出荷防止の効果も期待できます。

ただし、「適正在庫」を維持するには発注のタイミングや数量を見直す必要があります。

需要予測の精度が低いと、欠品や過剰在庫を繰り返す可能性があるため、販売データの分析やシステムによる需要予測の活用が効果的です。

⑤ピッキング支援システム(マテハン機器)を導入する

ピッキング作業は倉庫業務の中でも特に工数が大きくミスが発生しやすいため、ピッキング支援システム(マテハン機器)の導入が有効です。

マテハン機器を活用する主なメリットは、以下の通りです。

マテハン機器のメリット

- 作業精度の向上

数量ミスや品番間違いを減らせる - 教育コストの削減

仕事に慣れていない人でも作業に取り掛かりやすい - 作業スピードの安定

誰が行っても一定の品質を保てる

ピッキング支援システムを導入するには初期投資が必要です。

SKUが多く回転の速い商品を扱う場合には効果が大きいですが、出荷頻度の低い商品や構成がばらつく倉庫では、費用対効果が得にくいケースもあります。

自社の取り扱い商品や出荷パターンを踏まえて、導入の必要性や優先度を判断しましょう。

⑥倉庫管理・在庫管理システムを導入する

倉庫管理システム(WMS)や在庫管理システムを導入すれば、入出庫や在庫数、保管場所(ロケーション)をリアルタイムで把握できます。

「実在庫」と「システム上の在庫」のズレを防ぐことで、欠品や過剰在庫といったリスクを大幅に軽減できます。

さらに在庫情報が正確に共有されることで、出荷指示や棚卸業務の効率化につながり、誤出荷防止や作業時間の削減にも効果的です。

ただし運用ルールを徹底すること、現場のスタッフが正しく使いこなせるよう教育を行うことも、目的の効果を得るためには重要です。

⑦RPAを導入して受注・在庫・レポート作業を自動化する

受注データ入力や出荷伝票の作成、在庫データ更新といった繰り返しの多い作業は、人間が行うと時間がかかる上に転記ミスなどが発生しやすくなります。

定型的で繰り返しの多い業務は、RPAを導入することで自動化が可能です。

例えば、外部倉庫の棚卸情報をPDFやExcelで収集して更新するような作業もRPAなら自動で処理でき、作業負荷を大幅に軽減できます。

人間がやる必要がない作業を自動化することで、時間と人件費の削減につながり、担当者は分析や改善提案といった付加価値の高い業務に集中できます。

⑧外部リソースを活用する

倉庫業務の人員確保や設備投資が負担に感じる場合は、外部リソースの活用することも効率化の手段のひとつです。

外部リソースを使うには、以下の方法があります。

外部リソースの使い方

- 外部倉庫・委託倉庫を利用する

- 物流アウトソーシングを導入する

- 繁忙期に一時的な外部人材を投入する

外部リソースを使うことで、初期投資や固定費を抑えつつ、必要に応じてコストをコントロールできます。

また、最新の倉庫運営ノウハウや設備を持つ外部業者を活用すれば、自社で整備するよりも効率・品質が高くなるケースも少なくありません。

倉庫業務を外部に任せると、自社のリソースを商品企画や販売促進、マーケティングといったコア業務に集中できるというメリットもあります。

倉庫業務を効率化する施策を短期・中期・長期に整理

倉庫業務を効率化するには、取り組みやすい施策から始め、段階的に仕組みを整えていくことが大切です。

ここでは、短期・中期・長期の3つの期間に分けて、それぞれの改善案を解説します。

自社の現状やリソースに合わせて、どの段階から取り組むかの参考にしてください。

短期(1〜3カ月)|動線改善・在庫整理・マニュアルを整備

短期的な施策は、コストをほとんどかけずに取り組めるものが中心です。

代表的な改善策は以下の通りです。

短期施策の代表例

- 動線の改善

出荷頻度の高い商品を出荷口の近くに配置し、歩行距離を短縮する - マニュアル・チェックリストの整備

写真や図入りの手順書を用意し、新人・非熟練者でも品質を一定に保てるようにする - 在庫の整理

不要な在庫や滞留在庫を処分し、作業スペースを確保する

ただし、これらの施策だけでは、システム連携や自動化といった構造的な課題は解決できません。

中期施策につなげるために、時間を確保しながら現状の課題を分析しておきましょう。

中期(3カ月〜1年)|WMSやRPAを導入して業務を自動化

短期施策で現場改善を進めたら、次のステップはシステムを活用した自動化です。

中期施策としては3カ月〜1年をかけて、以下のような取り組みが効果的です。

中期施策の代表例

| 項目 | 期待できる効果 |

|---|---|

| WMS(倉庫管理システム)の導入 | ・在庫・入出庫・ロケーション管理などの情報を可視化し、ヒューマンエラーや処理遅延を防止する ・データが一元管理されることで、在庫精度や出荷処理スピードの向上も期待できる |

| RPAによる定型業務の自動化 | ・ 受注データ入力、出荷伝票の作成、在庫更新といった繰り返し作業にかかる人員や時間を削減する ・ データを自動で取り込み更新するなど、転記ミス防止にもつながる |

ここでの注意点としては、システムを導入しても運用ルールが浸透しなければ効果が得にくいことです。

現場教育や運用フローの定着も並行して進めていきましょう。

なお、FULLTIMEは100社以上のEC通販企業で採用されているRPAツールです。

\RPAが気になる方はこちら/

長期(1年以上)|自動倉庫・AGVを活用して仕組みを整備

長期的な施策としては、倉庫全体の仕組みを大きく変える「自動化・ロボット化」が挙げられます。

代表的な取り組みは以下の通りです。

長期施策の代表例

- 自動倉庫(ASRS)

入出庫や保管を自動で行い、省人化と高密度な保管を実現する - AGV/AMR

自動搬送ロボットを導入し、ピッキング・運搬作業を効率化する

倉庫業務を自動化・ロボット化することで、次のようなメリットを得られます。

- 人手不足のリスクを減らせる

- 24時間稼働が可能になり、処理能力を大幅に拡大できる

- 繁忙期や突発的な出荷増加にも安定して対応できる

一方で初期投資コストが大きいため、倉庫の立地条件やSKUの変動性を含めて、導入可否を慎重に見極める必要があります。

倉庫業務を効率化する目標設定とKPIの考え方

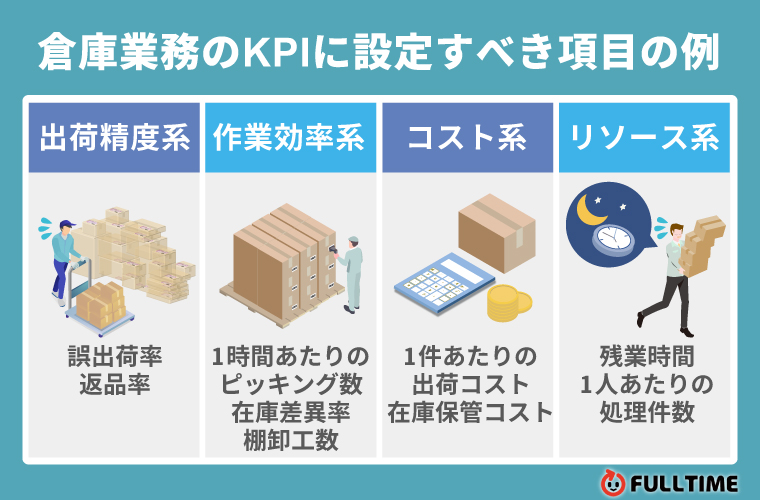

効率化の施策を導入する際は、KPI(重要業績評価指標)を設定します。

KPIは「数値で測れる指標」を設定し、定期的にモニタリングすることが大切です。

例えば、倉庫業務でKPIに設定すべき項目としては、以下のようなものがあります。

倉庫業務のKPIに設定すべき項目の例

- 出荷精度系

誤出荷率、返品率 - 作業効率系

1時間あたりのピッキング数、在庫差異率、棚卸工数 - コスト系

1件あたりの出荷コスト、在庫保管コスト - リソース系

残業時間、1人あたり処理件数

期間ごとのKPIの設定例としては、以下の通りです。

| 期間 | 目標例 |

|---|---|

| 短期目標 | 誤出荷率を〇%削減する、ピッキング動線を改善して処理時間を△分短縮する |

| 中期目標 | 在庫精度を95%以上に向上させる、受注データ入力の自動化で工数を月△時間削減する |

| 長期目標 | 在庫精度を95%以上に向上させる、受注データ入力の自動化で工数を月△時間削減する |

効率化のゴールに「数字」を設定することで、改善の成果がわかりやすくなり、経営においても判断しやすくなります。

RPAを活用した事例|同梱処理の効率化で約4時間の業務時間削減

化粧品を扱うECH株式会社様では、キャンペーンや施策を行う際に発生する「同梱処理」が大きな負担となっていました。

カートシステムの標準機能では対応できず、人力で処理せざるを得なかったため、以下のような課題がありました。

課題点

- 処理件数が多い時期には人手が足りず、施策を断念せざるを得ない

- 作業量の増加により、処理漏れや転記ミスなどのヒューマンエラーが発生しやすい

そこで、FULLTIMEのRPA「同梱処理ロボット」 を導入したところ、人手で4〜5時間かかっていた作業が自動化され、約4時間の業務時間削減に成功しました。

また、定型的な繰り返し作業を自動化することで、以下のようなメリットも得られました。

RPA導入後の効果

- リソース不足で諦めていた施策にも挑戦できるようになった

- 品質を落とさずに対応できるようになり、顧客満足度の維持にもつながった

RPAの導入は工数削減だけでなく、施策の幅を広げてビジネスの可能性を広げる手段にもなります。

\他社の導入事例をチェック!/

倉庫業務の効率化でミスを減らし生産性を向上させよう

倉庫業務の効率化は、出荷負荷の増大や人手不足、誤出荷によるコスト増といった課題を解決するために欠かせません。

効率化を進める際は必ず数値で測れる目標(KPI)を設定し、定期的にモニタリングして改善効果を確認しましょう。

改善の進め方としては、以下のように段階的に取り組むことがポイントです。

効率化に取り組む順番

- 短期施策:動線改善や在庫整理

- 中期施策:システム導入(WMSやRPA)

- 長期施策:自動化・ロボット化

中でもRPAを活用した業務自動化は、受注データ入力や在庫更新といった定型作業を任せることで、作業時間の削減や人的ミスの防止に役立ちます。

実際に、FULLTIMEのRPAを導入した企業では「同梱処理を自動化し、約4時間の工数削減に成功」といった成果も出ています。

倉庫業務における 「RPAの活用方法を知りたい」「導入事例を詳しく見たい」 という方は、ぜひお気軽にご相談ください。

\倉庫業務をもっと効率的に!/